żelazo

..."Jeśli przyjdzie kto do ciebie, co będzie miał lepsze żelazo niż twoje, to stanie się władcą twego złota."...

Solon

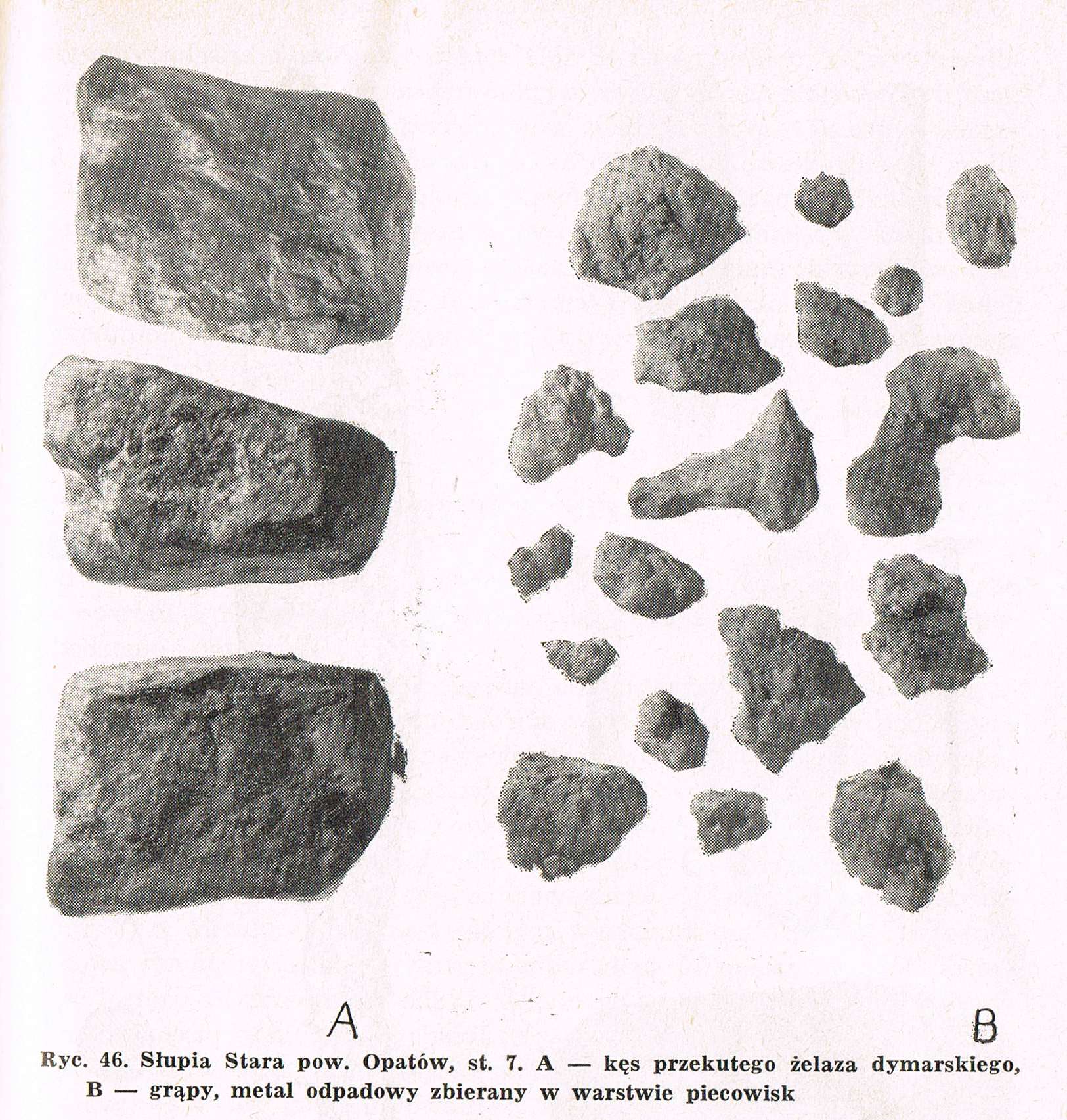

Żelazo. Cel produkcji o którym wiemy zdecydowanie najmniej. Dlaczego? Bo występuje w żużlach tylko sporadycznie w postaci mikroskopijnych, rozproszonych kuleczek. (16, Bielenin, 1973, str.20) Jest tak nieliczne, że wręcz pomija się je w analizie składu chemicznego żużli dymarskich. Nie znaleziono go w resztkach pieców, a jedynie niewielkie kawałeczki zwane grąpiami w ich pobliżu. Nie znaleziono jednoznacznych wyrobów z tegoż żelaza, a jeżeli nawet pewne są tak interpretowane, to proces kowalski zmienił ich właściwości w sposób uniemożliwiający bezpośrednie odniesienie cech metalu do procesu produkcji w piecu dymarskim. Grąpie żelazne, które są jedynym punktem zaczepienia w analizie archeologicznych świadectw produkcji żelaza, dotychczas nie wiele wnoszą w stan wiedzy o procesie produkcji żelaza. Owszem warto zaznaczyć, że znaleziono kawałki "czystego" żelaza dymarskiego w kontekście osady w Gardzienicach i na stanowisku Nr 7 w Starej Słupi. Pierwszy ważył około 300 g, miał wymiary 40x30x18mm. Obrazuje go zamieszczona niżej rycina (Ryc.46A.) Drugi ważył 320 gr i miał wymiary 50x30mm. (21, Bielenin, 1974, str.92-93). Okaz z Gardzienic był badany przez J.Piaskowskiego, który stwierdził, że kęs powstał ze zgrzewanego, gąbczastego żelaza dymarskiego. (70, Piaskowski, 1960, str.573-581) O kolejnym okazie wspomina K.Bielenin umieszczając fotografię niewielkiego kawałka przekutego żelaza ze stanowiska Nr 8 w Starej Słupi. Nie podaje jednak żadnych wymiarów ani wagi znaleziska.(22, Bielenin, 1992, str.83) Niestety nikt dziś nie zna losów tych zabytków. Nie ma więc szans na dokładniejsze badania nad nimi.

Jak więc wyglądało i jak powstawało żelazo w piecu dymarskim? Zanim się o tym rozpiszę na dobre, chwilę uwagi poświęcę usystematyzowaniu aktualnej wiedzy dotyczącej dymarskiego sposobu produkcji żelaza. Zacznijmy od początku.

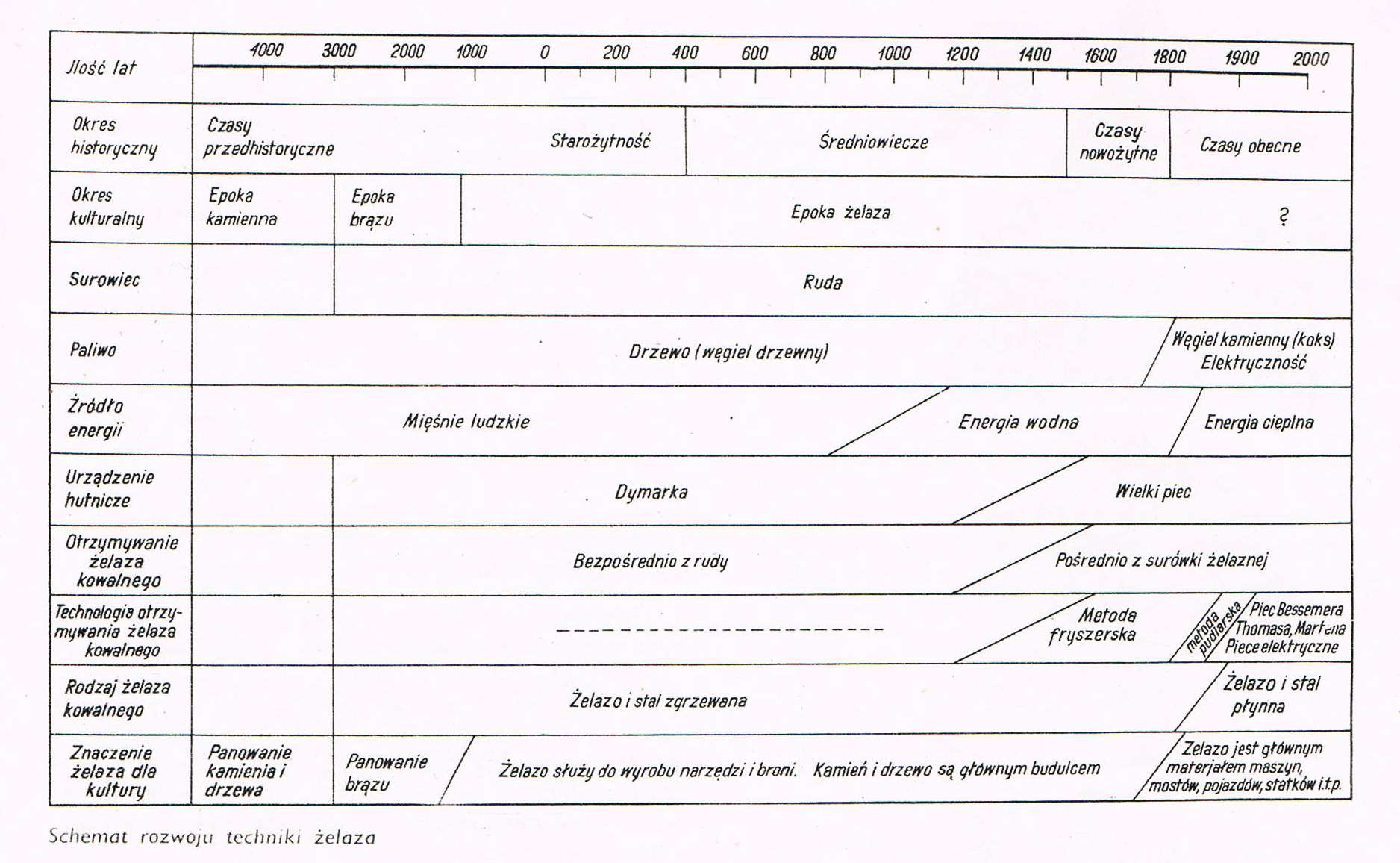

Proces dymarski produkcji żelaza klasyfikowany jest jako proces produkcji bezpośredniej żelaza. Znaczy to, że żelazo produkowane w tym procesie było gotowym produktem, który nie wymagał oprócz zabiegów kowalskich żadnych innych procesów do tego, by wyprodukować z niego gotowy produkt. Proces pośredni produkcji żelaza różni się od bezpośredniego tym, że półprodukt uzyskany w wyniku wytopu w piecu musiał być poddany kolejnym zabiegom metalurgicznym, bo bez nich nie nadawał się do produkcji wyrobów finalnych (narzędzi, uzbrojenia, etc. ) Upraszcając: proces bezpośredni produkcji - produkcja żelaza kowalnego wprost z rudy żelaza. Proces pośredni - żelazo kowalne uzyskiwano z umiejętnego uzdatniania surówki, wytopianej w procesie wielkopiecowym. Poniższa tabela utrwali Wam tą informację i posadowi ewolucję technologii w ramach czasowych.

"Człowiek i żelazo" P.Murza-Mucha, J.Ziemkiewicz, Iskry 1967 rok, str.15

Powyższego podziału produkcji żelaza tj. bezpośredniej i pośredniej nie należy jednak mylić z redukcją bezpośrenią i pośrednią żelaza. Pierwszy podział dotyczy procesu produkcji, a drugi reakcji chemicznych. Błąd ten jest popełniany przez niemalże wszystkich archeologów badających starożytne hutnictwo świętokrzyskie. (67, Orzechowski, 2007, str.17, 203, 204, 206, 208; 40, Karbowniczek, (red.), 2011, str.78, 88, 89) Zdaża się również geologom badającym zaplecze materiałowe starożytnego hutnictwa. (73, Ratajczak, Rzepa, 2011, str. 195) Dla przypomnienia - redukcja bezpośrednia odbywa się przez odebranie atomów tlenu z tlenków żelaza bezpośrednio przez węgiel C. Redukcja pośrednia odbywa się przez odebranie atomów tlenu przez tlenek węgla CO. Pozostawiam z boku warunki fizyczne w jakich takie reakcje są możliwe, a jedynie chce podkreślić najważniejszą cechę jednej i drugiej reakcji redukcji. Obydwa typy tejże redukcji zachodzą zarówno w procesie bezpośredniej produkcji żelaza (piece kotlinkowe, dymarki) jak i w pośredniej metodzie produkcji żelaza (wielkie piece). Nie zrozumienie tego podziału i mieszanie tych pojęć w literaturze archeologicznej jest czymś powszechnym i czasami nie zorientowanego czytelnika może wprawić w zakłopotanie przy próbie usystematyzowania tak sformułowanej wiedzy. Analizując powyższą tabelę zadałem sobie w pewnym momencie konkretne pytanie. Czy proces produkcji żelaza w piecach kotlinkowych był procesem bezpośrednim czy pośrednim? Utrwalona wiedza, zobrazowana w tejże tabelce mówi - bezpośrednim. Opis produkcji żelaza w afrykańskim Masywie Atakora oraz badania archeologiczne w Górach Świętokrzyskich (i nie tylko) świadczące o postredukcyjnych procesach metalurgicznych, wskazują jednak na proces pośredni! Co więc produkowano w piecach dymarskich - żelazo kowalne czy półprodukt, który potem poddawano kolejnej fazie obróbki (postredukcyjnej), by dopiero po niej posiąść żelazo kowalne jako zwieńczenie procesu? Jakie jest stanowisko archeologii w tej kwestii?

Co może przemawiać za pośrednim procesem produkcji żelaza? Jest kilka istotnych szczegółów, które nie pozwalają wykluczyć takiej koncepcji. Pierwszy to fakt odkrycia w osadach produkcyjnych śladów po obiektach w których odbywały się nierozpoznane dotychczas procesy technologiczne zwiazane z produkcją żelaza. Różniły się przy tym od odnajdywanych w archeologii kultury przeworskiej zakładów kowalskich. Kapitalnym przykładem obecności takich niezidentyfikowanych obiektów są chociażby stanowiska w Skałach k/Nowej Słupii i w Pokrzywnicy. W obiektach tych znajdowano m.in. żużle miseczkowe, które nie pasują do pieców kotlinkowych pod wieloma względami. Znajdywano również grąpie i spreparowaną rudę. Moje spostrzeżenia dotyczące znajdywanej rudy zamieściłem w poprzednim rozdziale. W tym dziale skupię się na grąpiach, bo bliższe przyjrzenie się im, może przyczynić się do lepszego rozpoznania warsztatu pracy starożytnych hutników.

Grąpie. To nic innego jak drobne kawałki żelaza uwięzione, a raczej wyłaniające się/tworzące się z otaczającego je żużla. K.Bielenin tak pisał o odnajdywanych na stanowiskach archeologicznych grąpiach: "W sąsiedztwie pieców i piecowisk występują znaczne ilości metalu w postaci odpadów. Są to znane nam już grąpy, odłamki i okruchy, które odpadły w czasie przekuwania łupek. Okruchy te o wielkości od 1 do 80 mm, wagi od kilku do 160 g mają kształt nieregularny (ryc. 46B), nie wykazują żadnych śladów kucia. W nielicznych wypadkach metal grąpów jest zwarty; przeważnie porowaty; występuje wspólnie z żużlem. Badania metalograficzne grąpów rzucają światło na procesy zachodzące w kotlince pieca. Próbki nie trawione dawały obraz rozłożenia metalu na całym przekroju. Często natrafiano na skupiska najdrobniejszych ziarenek metalicznego żelaza tworzących większe grupy. Badanie szlifów trawionych odsłoniły obraz prawie wszystkich struktur układu żelazo/węgiel: od czystego ferrytu poprzez struktury ferrytyczno-perlityczne, aż do struktur właściwych surówkom białym i szarym." (21, Bielenin, 1974, str.92-93)

"Starożytne górnictwo i hunictwo żelaza w Górach Świętokrzyskich" K.Bielenin, 1974 rok, str.93

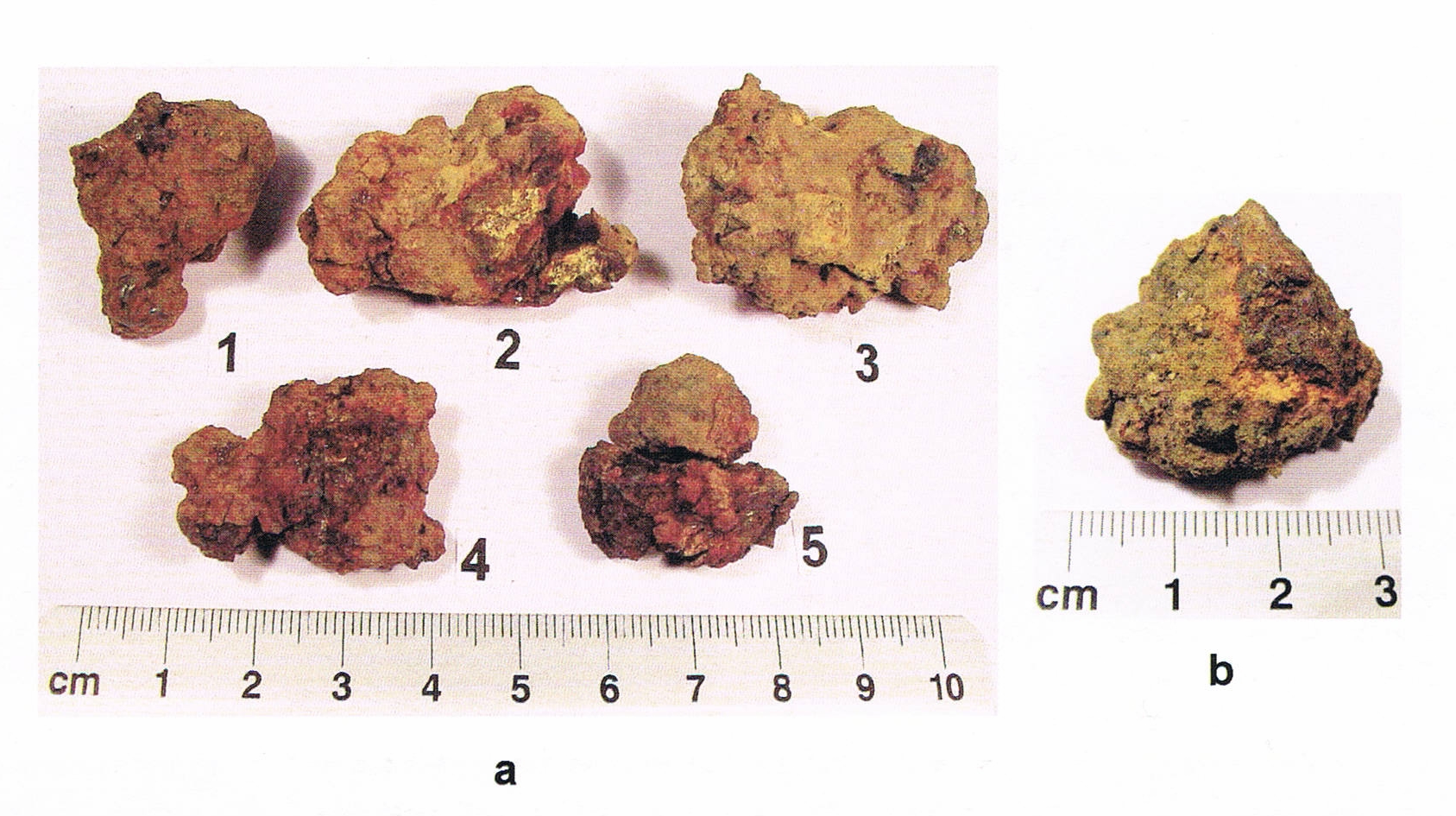

Powyższy cytat i fotografia pochodzą z najobszerniejszej publikacji w tym temacie, książki K.Bielenina pt. "Starożytne górnictwo i hutnictwo żelaza w Górach Świętokrzyskich", wydanej tuż po jego habilitacji, w 1974 roku. Jest to pełna treść jaką autor opublikował w tej pozycji o żelazie odnajdywanym na stanowiskach archeologicznych. Osiem zdań. W kolejnym, poprawionym i poszerzonym wydaniu tej pozycji, w 1992 roku autor nie opublikował niczego więcej w tej kwestii - zamieścił trochę inną fotografię grąpi. Wcześniej K.Bielenin wyrózniał jeszcze jeden rodzaj grąpi - powstałych w wyniku przekuwania łupki. Miały charakter tzw. zendry czyli typowych odprysków powstających przy obróbce kowalskiej. (16, Bielenin, 1973, str. 22) Badania metalograficzne prowadzone nad nimi w latach 60. przez W.Różańskiego, St.Holewińskiegqo i M.Radwana nie doczekały się dalszego rozwinięcia. (77, Różański, 1960, str. 565) Temat zendry znika z pola badań raz na zawsze w 1973 roku. W 2007 roku w "50 lat badań nad starożytnym hutnictwem..." Z.Kędzierski i J.Stępiński zamieszczają obszerną analizę metaloznawczą przybliżającą nam mikrostrukturę pięciu grąpi znalezionych na stanowisku pod Łysą Górą i w Jeleniowie. Skupiają się jednak na problemie tzw. "metalu świętokrzyskiego" i analizują próbki przez pryzmat teorii J.Piaskowskiego. Badania mikrostruktury są ściśle związane ze skutkami obecności związków fosforu zarówno w procesie dymarskim jak i w obróbce kowalskiej (termicznej). Temat ciekawy ale bardzo wąski w swojej specjalizacji. Jest jakby echem polemiki J.Piaskowskiego z K.Bieleninem i M.Radwanem w latach 60-tych. (66, Orzechowski, Suliga, (red.), 2006, str. 175-195) Drobinki żelaza, które są bazą do tworzenia się grąpi nie są analizowane pod kątem sposobu ich powstania i łączenia się w większe skupiska. Żużle otaczające grąpie nie są poddawane właściwej analizie. Poniżej zamieszczam fotografie grąpi pochodzących z prywatnej kolekcji prof. K.Bielenina i jednego grąpia, który do badań oddał prof. W.Różański. Z przykrością stwierdzam przy okazji, że to są jedyne grąpie na ślad których udało mi się trafić. Nie ma żadnych innych grąpi z rejonu Łysogór w zbiorach muzealnych.

fot. A Grąpie 1-5 z kolekcji prof. K.Bielenina (Łysa Góra, stanowisko nr. 9) i grąp prof. W.Różańskiego (Jeleniów, stan.4) - fot. Z.Kędzierski, J.Stępiński "50 lat badań nad starożytnym hutnictwem..." pod redakcją I.Suligi, S.Orzechowskiego KTN 2006 r., str. 177

fot. B-E Przekroje makroskopowe wybranych grąpi z kolekcji prof. K.Bielenina (Łysa Góra, stanowisko nr. 9) i grąp prof. W.Różańskiego (Jeleniów, stan.4) - fot. Z.Kędzierski, J.Stępiński "50 lat badań nad starożytnym hutnictwem..." pod redakcją I.Suligi, S.Orzechowskiego KTN 2006 r., str. 178-186

Podczas naszych prac archeologicznych jako nieliczni odnaleźliśmy starożytne grąpie żelazne, które przekazaliśmy w kwietniu 2011 roku do Wojewódzkiej Inspekcji Archeologicznej w Kielcach. Do dnia dzisiejszego nikt nie pochylił się nad nimi nawet na chwilkę, a znalezisko okryła kurtyna milczenia. Oto jeden z naszych okazów:

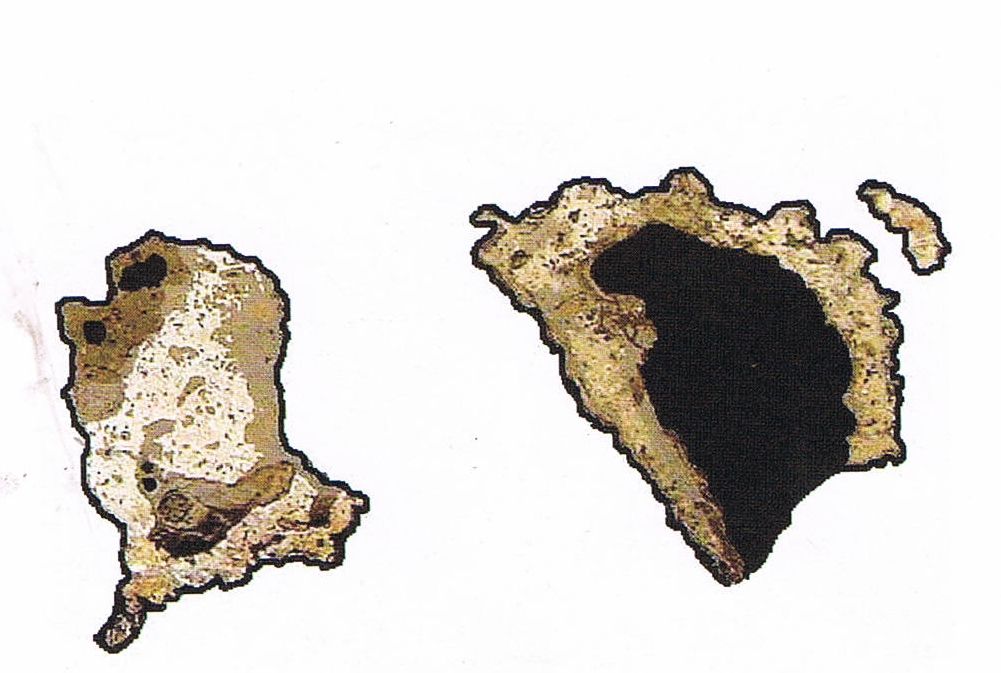

Wielką rzadkością w odkryciach archeologicznych są większe fragmenty łup lub wręcz całe łupy. Nie udało odnaleźć się takich okazów w Polsce. Poniżej zamieszczam fotografię odkrytej w 2007 roku w Holandii autentycznej łupy żelaznej. Szlif umożliwia poznanie jej gąbczastej struktury wewnętrznej. Jest kapitalnym przykładem typowego żelaza dymarskiego. Na marginesie - porównajcie jej strukturę z żelazem uzyskanym przez nas w wytopach rekonstrukcyjnych. >>>

Łupka gąbczastego żelaza dymarskiego pochodząca z badań archeologicznych w Heeten (Holandia),

badana przez E.Goodfreya, za J.Stępińskim (praca doktorska, 2012 str. 32-33)

Przyznacie, że nikłe publikacje, ubogi materiał muzealny i wynikająca z nich wiedza o odnajdywanym żelazie upoważniają do zadawania fundamentalnych pytań.

Istotne w rozważaniach o warunkach tworzenia się grąpi, są wyniki badań S.Holewińskiego, M.Radwana, W.Różańskiego i J.Piaskowskiego publikowane w latach 1960-1966. Skupiają się wokół struktury metalu, jego nawęglenia, zawartości innych pierwiastków, a w szczególności fosforu. Nie rozwijają wątku otaczającego je żużla i jego składu chemicznego. Ogólny wniosek jakim można podsumować badania metalu odnajdywanego na piecowiskach to fakt olbrzymiego zróżnicowania wszystkich jego cech. Nie ma mowy o jakiejkolwiek unifikacji wyników i wyciągnięciu dominujących cech, mogących ując w ramy metal uzyskiwany w piecu dymarskim kotlinkowym. (77, Różański, 1960, str. 565-567)

Spróbujmy więc wyodrębnić wspólną cechę żelaza produkowanego w piecach dymarskich. Nie będzie niczym odkrywczym jeżeli podkreślimy, że powstawało otoczone żużlem i często miało postać swoistych samorodków nazywanych grąpiami. Jeżeli udawało się odnajdywać przy niektórych piecowiskach właśnie takie grąpie, to można przyjąc, że znalazły się tam dlatego, że starożytni przeoczyli je i zostawili przez przypadek. Jeżeli zaś lwią ich część odzyskiwali z łupy, to musieli coś z tym drobnym metalicznym produktem robić by uzyskać większą bryłę metalu. Czy aby na pewno zabieg ten polegał tylko na przekuwaniu? Jeżeli cechy niektórych grąpi zbliżały je do surówki, to nie koniecznie nadawały się do przekuwania. Raczej do rozbijania na drobniejsze kawałki. Czy można w związku z tym zaryzykować stwierdzenie, że wstępnie oczyszczone przez przekuwanie grąpie mogły przejść kolejny proces metalurgiczny, mający na celu wykorzystanie drobinek metalu bezużytecznych jako rozdrobnione twarde kawałeczki? Czy proces ten jednocześnie nie pomagał w uzyskaniu metalu o cechach kowalnych? Czy żużle miseczkowe, ich skład i kształt, nie są odpadem i śladem po takim procesie? Jeżeli nie, to czym są i w jakich okolicznościach powstały? Jeżeli nie dbano o grąpie odpadające przy przekuwaniu łupy, to dlaczego tak niewielką ilość ich znajdujemy? Czy starożytny hutnik ignorował je i nie wykorzystywał ich, choć były na wagę złota?

Przyglądając się widocznej pod mikroskopem strukturze metalu obecnego w grąpiach, zastanawia mnie jeszcze jeden szczegół. Wieksze skupiska metalu tworzą się z mikroskopijnych kuleczek metalicznego żelaza. Niezliczona ilość malutkich kuleczek metalu łączy się tworząc dostrzegane gołym okiem większe kawałki. (16, Bielenin, 1973, str.25) Dopiero w nich zachodzą procesy nawęglania czy reakcji z innymi pierwiastkami, które decydują o tym jakiej jakości metal produkowano w piecach kotlinkowych. Wróćmy jednak do tych niezliczonych ilości kuleczek. Kulisty kształt może świadczyć o warunkach w jakich powstały i jest możliwy tylko dla sproszkowanego tlenku żelaza, który w drobniutkiej frakcji mógł przechodzić w piecu kolejne stopnie redukcji, by na końcu zamienić się w metal. Gdyby tlenek żelaza jako wsad był grubszej frakcji, jego bryły przechodziłby redukcję warstwami. (72, Radwan, 1963, str. 63) Zewnętrzna szybciej zamieniałyby się w metal (lepszy dostęp do reduktorów), a wewnętrzna, odcięta dopiero co wytworzoną metaliczną koronką, powinna etap przemiany w metal przechodzić wyraźnie później. Takich śladów nie znaleziono. Są za to swobodne kuleczki - dopóki nie zbliżą się do siebie. Powszechne zjawiska fizyczne (napięcie powierzchniwe, adhezja) sprzyjają łatwemu łączeniu się ich w większe skupiska. Właśnie tak powstawały grąpie. Zastanawiającym przy tym jest dlaczego takich drobniutkich kuleczek metalicznego żelaza nie ma licznie w żużlach kotlinkowych? Wiedzieli o tym również i starożytni hutnicy, bo zostawiali nie tknięte kloce żużla. Byli pewni, że nie ma w nich zbyt wiele żelaza. Czym ta pewność była spowodowana? Moim zdaniem warunkami jakie panowały w piecu. Żelazo powstawało w nim w takim miejscu, które było niezwykle precyzyjnie przewidywalne i wyraźnie wydzielone. Nie powstawało w prawdopodobnej lokalizacji. Odkładało się w pewnym, w sensie prawdopodobieństwa, miejscu pieca. Budowa szybu i przebieg procesu uniemożliwiały przedostanie się utworzonego żelaza do kotlinki. Model pieca, który proponują naukowcy za K.Bieleninem, niestety nie spełnia takowego wymogu. Mój jak najbardziej tak. A żelazo, które udało usyskać się dotychczasowym rekonstruktorom? Czy tworzy się z połączonych drobniutkich kuleczek? Niestety nie. A moje żelazo - zdecydowanie tak. Dlaczego więc mam zrezygnować z dowodzenia mojej propozycji mając jej namacalne świadectwa w ręku?

O bezpośredniej metodzie produkcji żelaza opowiada się w ostatniej swojej publikacji K.Bielenin. "Minęło ponad 40 lat od chwili odejścia z naszego grona prof. M.Radwana. Czując się kontynuatorem jego myśli i idei, przejąwszy od Niego szacunek dla dziedzictwa naszych starożytnych dymarzy-hutników, mogę z uczuciem satysfakcji stwierdzić, że starożytny piec dymarski szybowy typu zagłębionego oraz jego proces dymarski, jest nadal aktualny. Potwierdzam w pełni wypowiedź profesora o istotnie wysokich umiejętnościach starożytnych wytapiaczy, które wypowiedzial po przeprowadzonej serii 31 wytopów doświadczalnych. Jednak w prowadzonych do dzisiaj badaniach doświadczalnych w wielu ośrodkach na świecie nadal otrzymywany jest żużel wraz z frakcjami zredukowanego żelaza. Oznacza to, że nie zdołano dotąd otrzymać oddzielnie zredukowanej łupki żelaza oraz sprowadzić żużla w całości do kotlinki piecowej dla uformowania jego klocowej postaci oraz utworzenia na jego powierzchni charakterystycznej struktury. Na tej zasadzie europejskie zespoły badawcze prowadzące tego rodzaju badania doświadczalne, nadal utrzymują milcząco pogląd, jakoby także i starożytny dymarz pieca kotlinkowego otrzymywał właśnie taką postać w czasie wytopów. Dzisiaj uważam, że badania doświadczalne sprowadziły rozpoznanie procesu dymarskiego tego pieca na przeciąg prawie pół wieku, na niewłaściwy kierunek; według którego twierdzi się, że po procesie dymarskim był kolejny drugi etap przerobu żelaza dymarskiego na żelazo kowalne. Moim zdaniem sama kotlinka pieca oraz kloc żużla z powierzchnią swobodnego krzepnięcia, wskazuje odmienną, bardziej prawdopodobną ścieżką badawczą: w procesie dymarskim bezpośrednio otrzymywano "żelazo" nadające się do produkcji wyrobów gotowych." (40, Karbowniczek, 2011, str.86-87) Zadziwiająca wypowiedź bo podważa w znacznej mierze jego własny dorobek naukowy, w tym rekonstrukcje procesu i proponowany model pieca.

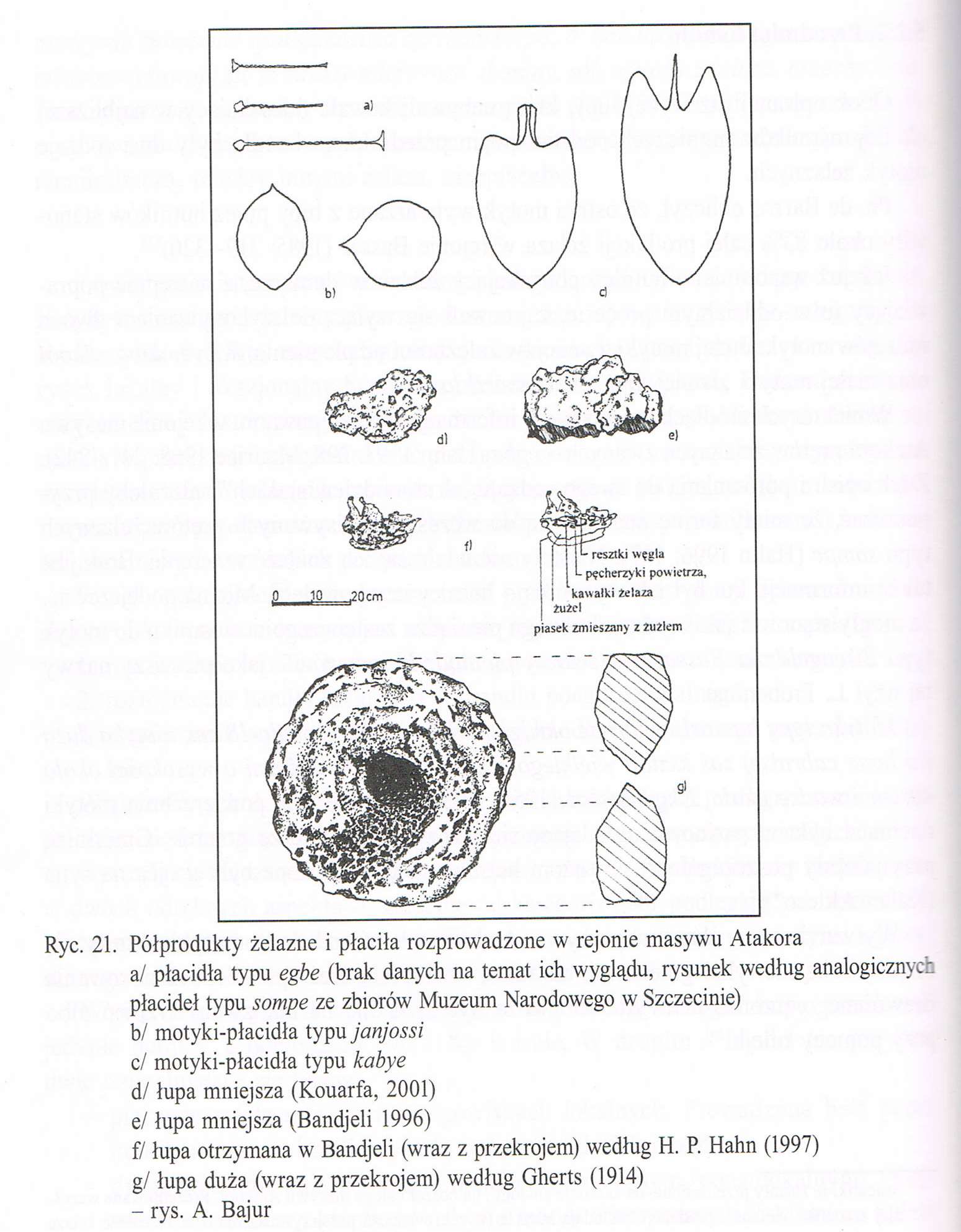

Wykonajmy jednak krok w kierunku teorii, iż piec dymarski nie był ostatecznym miejscem produkcji żelaza kowalnego. Mając ślady w postaci grąpi, żuzli miseczkowych i niezydentyfikowanych obiektów hutniczych posadowionych bezpośrednio przy piecowiskach porównajmy je chociażby z bogatym w materiał badawczy hutnictwem afrykańskim XX wieku. J.Łapott w książce "Pozyskanie żelaza w Afryce Zachodniej..." uznaje za oczywisty i pewny w pozyskanych danych, proces poprawiania żelaza uzyskanego w piecach dymarskich, o ile w ogóle jak pisał, można było nazwać żelazem to, co wyjmowano z pieców. Tak opisuje półprodukt wyjmowany z pieca: "Łupa wyciągana z dymarki po wytopie przybierała dwie formy: 1. dużego, niejednorodnego fizycznie bloku (w formie zbliżonej do spłaszczonej półkuli), na który składało się żelazo i zanieczyszczenia. Czasami przybierała ona także formę dużego płaskiego walca z otworem pośrodku; 2. drobnego żwiru żelaznego w bardziej czystej postaci. Składały się na niego kawalki żelaza, które w procesie wytopu nie zdołały się połączyć z resztą łupy (z jego pierwsza postacią). Pierwszą i drugą postać łupy należało rozbić, w trakcie czyszczenia, na jeszcze mniejsze kawałki i pokruszyć pozbawiając mechanicznie zanieczyszczeń." (50, Łapott, 2008, str. ) W dalszej części opisuje przeróżne zabiegi jakie wykonywali afrykańscy hutnicy by z pokruszonej łupy uyskać żelazo kowalne. Wśród technik tych powszechne jest ponowne przetapianie pokruszonej i oczyszczonej łupy. Nie czyniono tego jednak w piecach podobnych do dymarek tylko w paleniskach podobnych do kowalskich. Czy odnajdywane przez archeologów w Górach Świętokrzyskich jamy interpretowane jako warszataty, w których zachodziły nierozpoznane metalurgiczne procesy postredukcyjne, mogą być śladem właśnie takiej technologii? Moim zdaniem tak. Dowiedzenie tego będzie niezwykle trudne ale ich obecność jest bezdyskusyjna i musi być jakoś logicznie uzasadniona.

Jak na tym tle wygląda "moja" łupa żelaza? Jest niebywale podobna do tej opisanej przez J.Łapotta. Tworzy się w formie spłaszczonego walca z otworem w środku. Rycina poniżej przedstawia m.in. łupę opisaną przez J.Łapotta.

"Pozyskanie żelaza w Afryce Zachodniej na przykładzie ludów masywu Atakora", J.Łapott, 2008r str.178

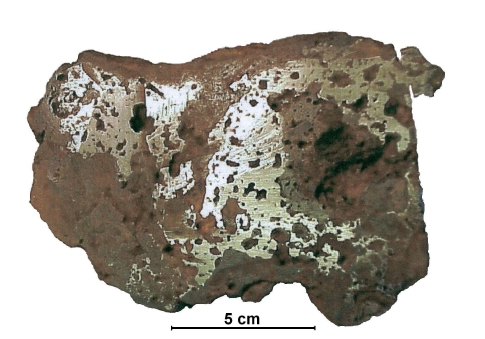

Porównajcie ją z fragmentem łupy, którą uzyskałem w jednym z przeprowadzonych procesów rekonstrukcyjnych. Niestety łupa moja rozpadła się przy rozbieraniu pieca i zamieszczone poniżej, zrobione przeze mnie "na kolanie" fotografie ukazują tylko jej większe fragmenty. Mimo tego widać jej pierwotny kształt. Była spłaszczonym walcem z otworem po środku. Ruda barwa zdradza zaś miejsce gromadzenia się żelaza, które ujawniło się doskonale przez korozję wierzchniej warstwy łupy. Żelazo to powstało w wyniku koncentracji niezliczonej ilości drobniutkich kuleczek metalu. Zwróćcie uwagę na wyraźną granicę występowania żelaza. W części środkowej, skąd ściekał żużel do kotlinki, nie ma go prawie wcale. Zdjęcia tej łupy znajdziecie również w galerii z naszych wiosennych rekonstrukcji >>> Na zeszłorocznych fotkach jest jeszcze niemalże w całości i nie widać na jej powierzchni korozji zdradzającej wyraźną granicę występowania żelaza.

fot.1 Fragment łupy żelaznej uzuskanej w rekonstrukcjach w 2011r. - fot. Marcin Marciniewski

fot.2 Fragment łupy żelaznej uzuskanej w rekonstrukcjach w 2011r. - fot. Marcin Marciniewski

fot.3 Fragment łupy żelaznej uzuskanej w rekonstrukcjach w 2011r. - fot. Marcin Marciniewski

Całkiem pokaźną łupę udalo nam się uzyskać na warsztatach metalurgicznych trwających podczas XVIII-go Festynu Archeologicznego w Biskupinie. Ważyła ponad 10 kg i jak obrazują zamieszczone w naszej galerii fotografie grąpi z niej odbitych, ilość żelaza w niej zawarta jest powodem do nieskrywanej dumy.

fot.4 Łupa żelazna w piecu. Biskupin 2012 - fot. Krzysztof Pęczalski

fot.5 Łupa żelazna w piecu. We wnętrzu pieca iwdoczny otwór kanału dmuchowego poniżej utworzonej łupy i powyżej kotlinki. Biskupin 2012 - fot. Sebastian Murzynowski

fot.6 Grąp żelazny pobrany z łupy (fot.4,5), wstępnie oszlifowany. Biskupin 2012 - fot. Krzysztof Pęczalski. Więcej fotografii grąpi wyciętych z uzyskanej łupy >>>

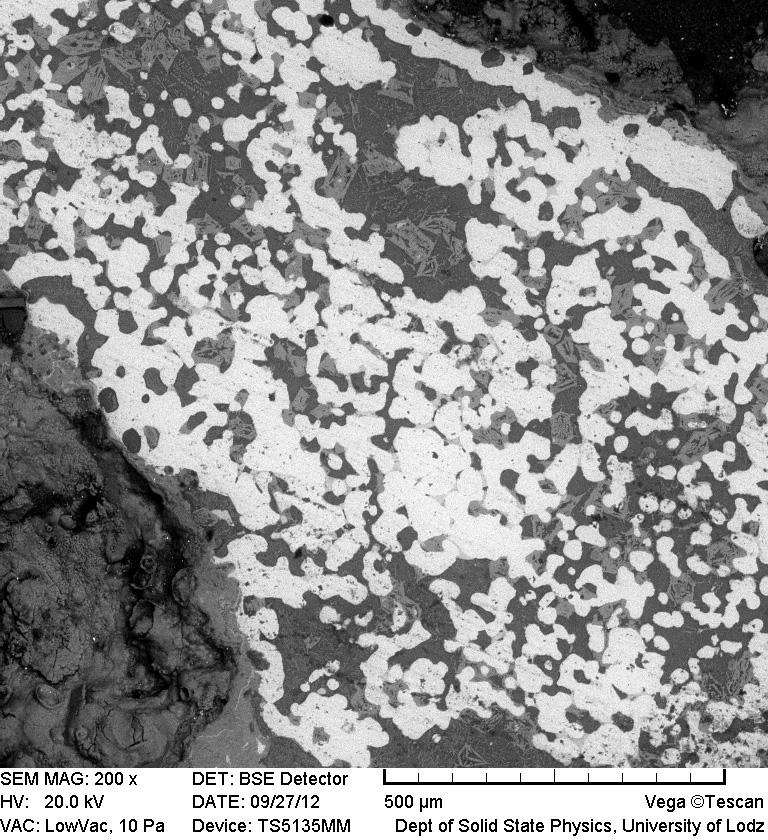

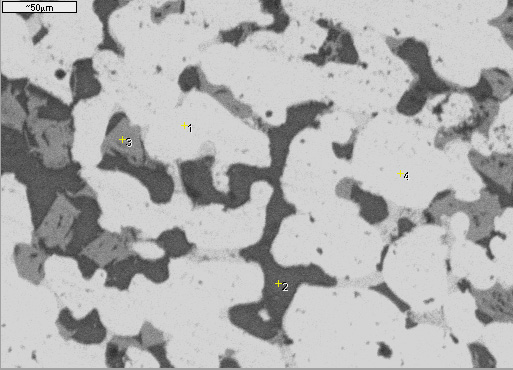

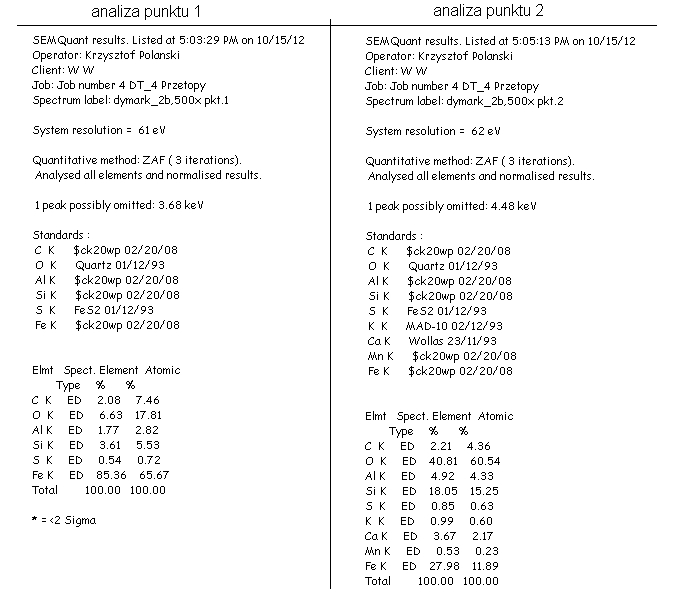

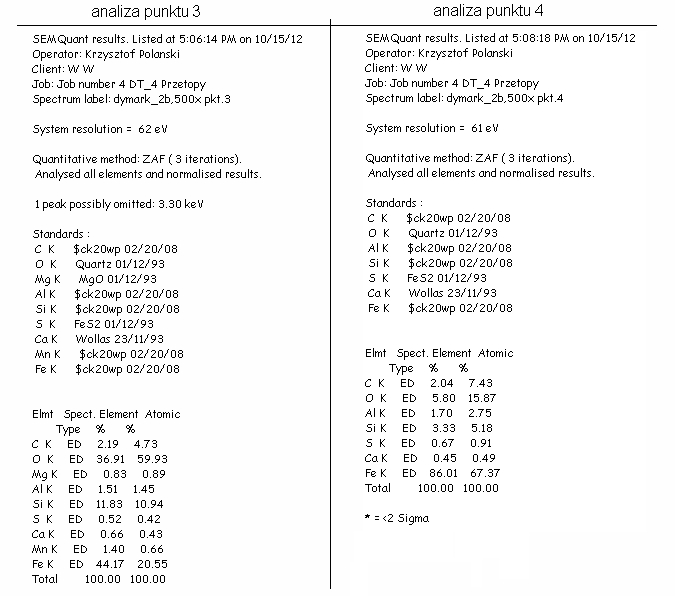

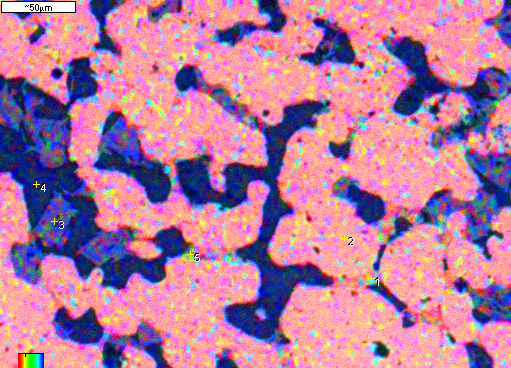

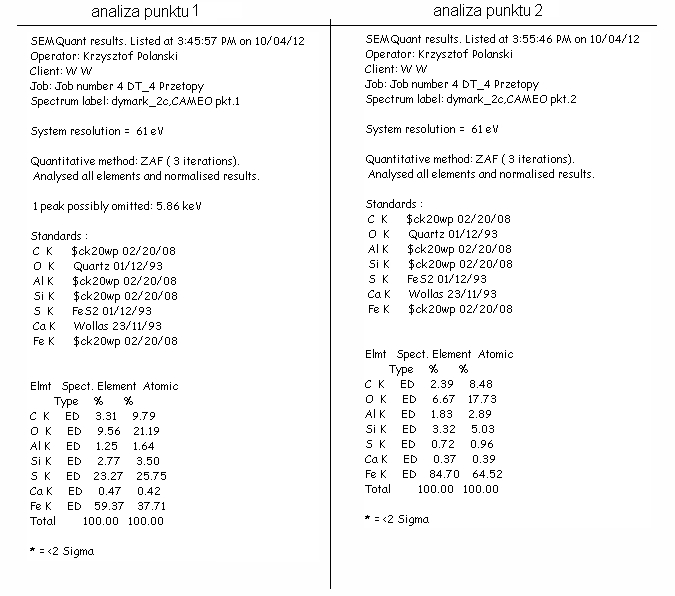

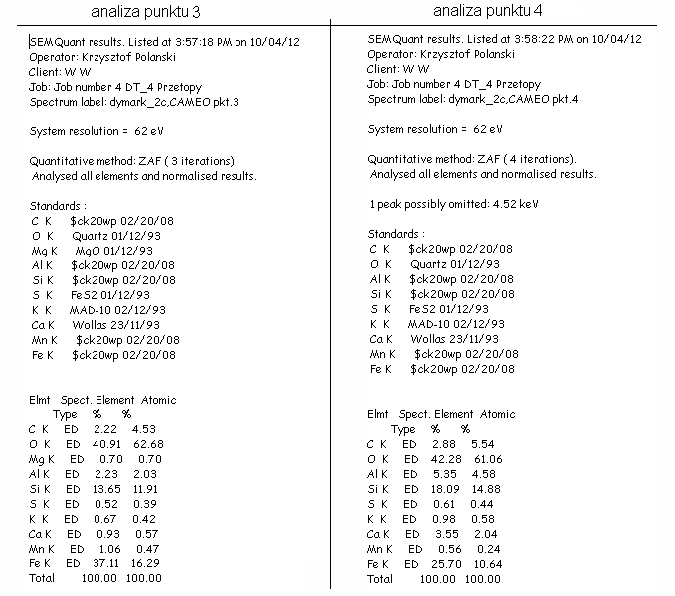

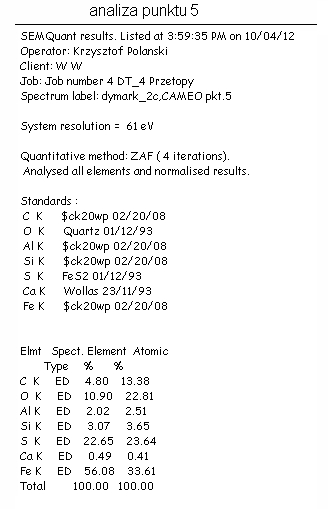

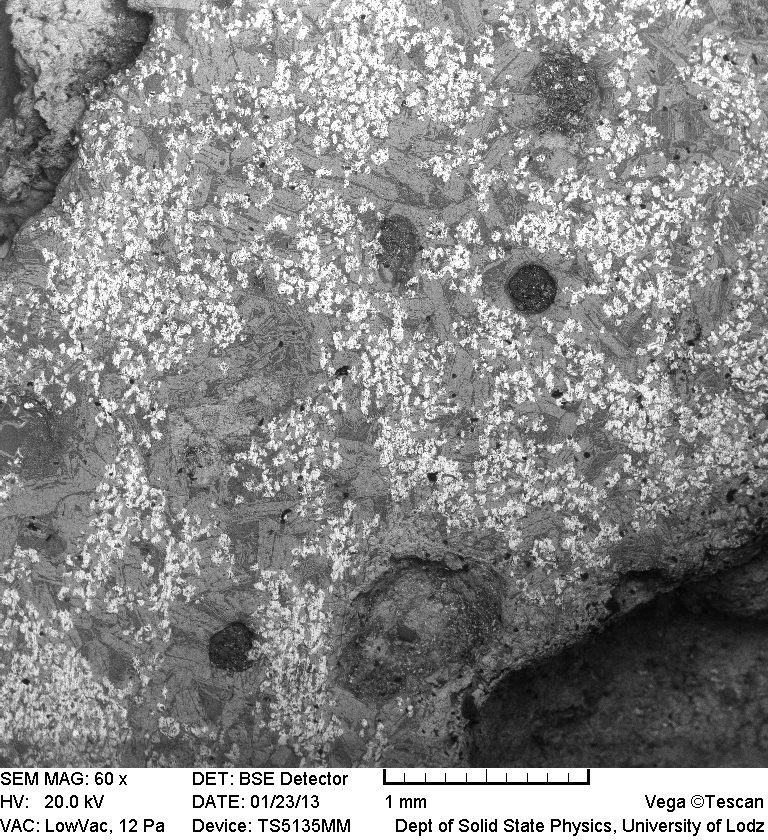

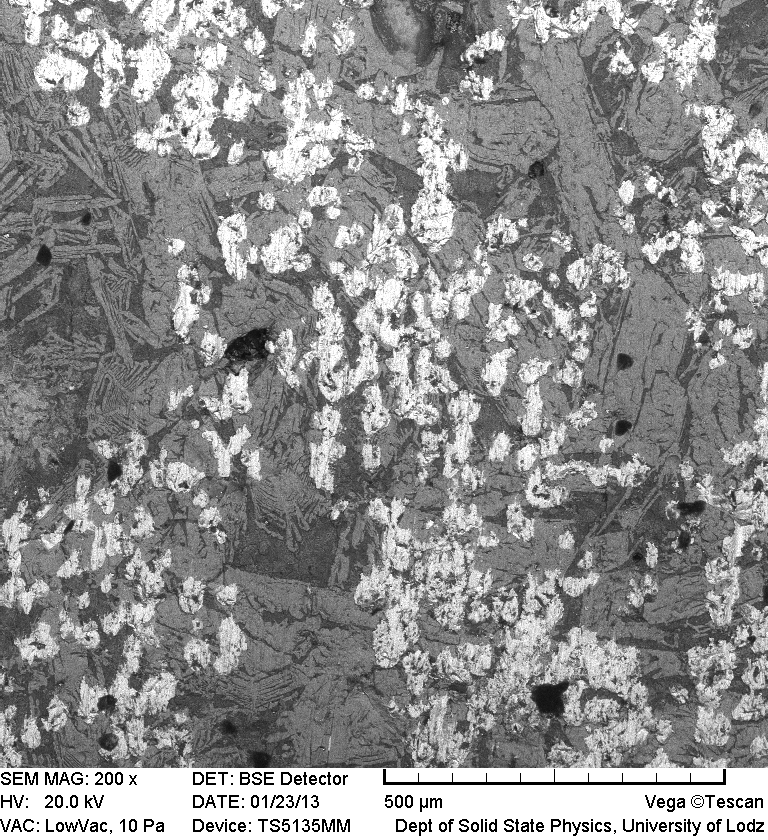

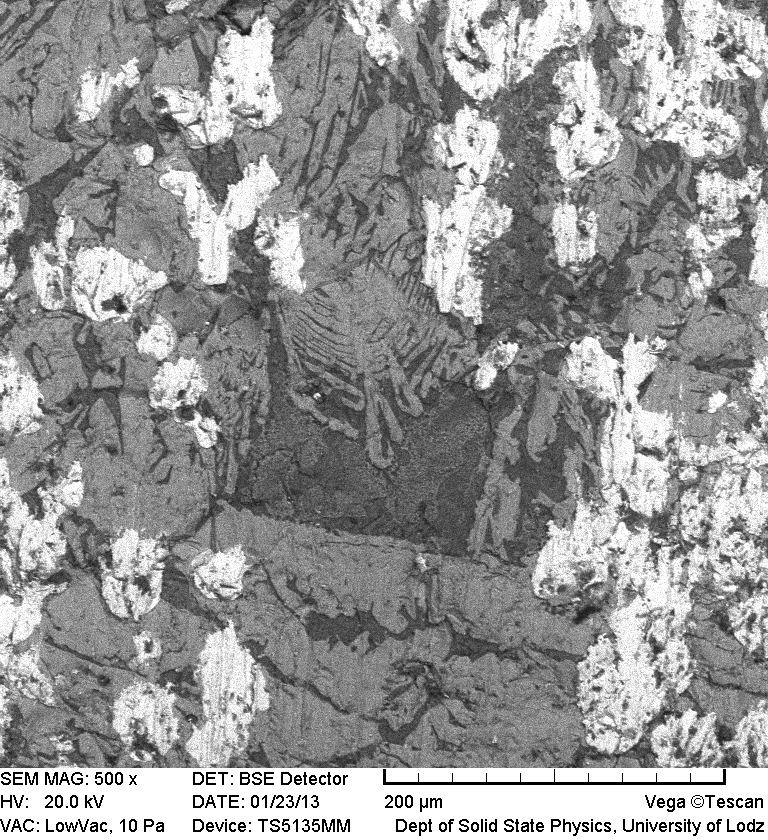

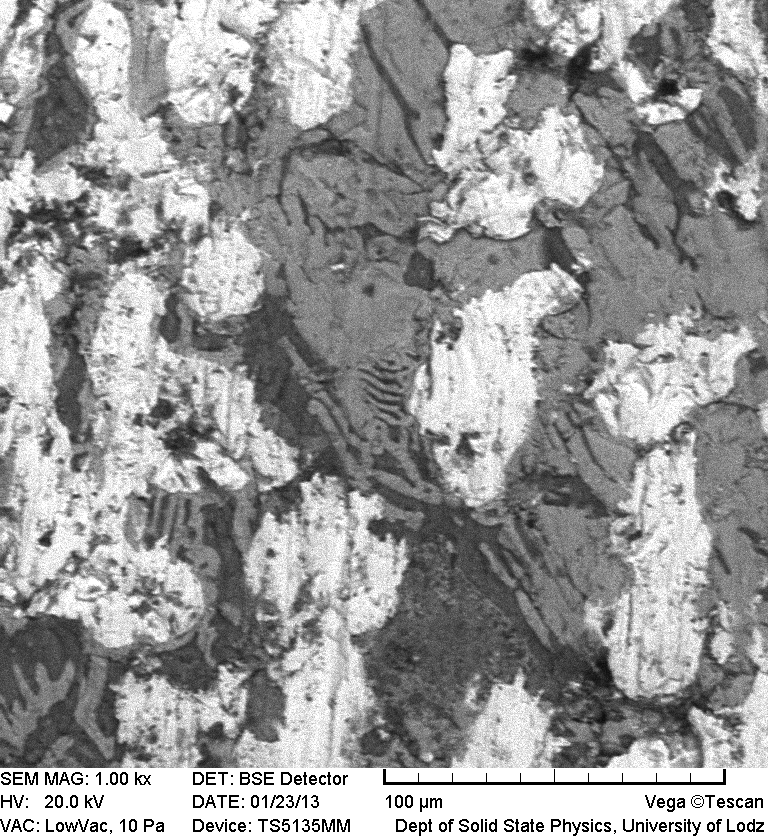

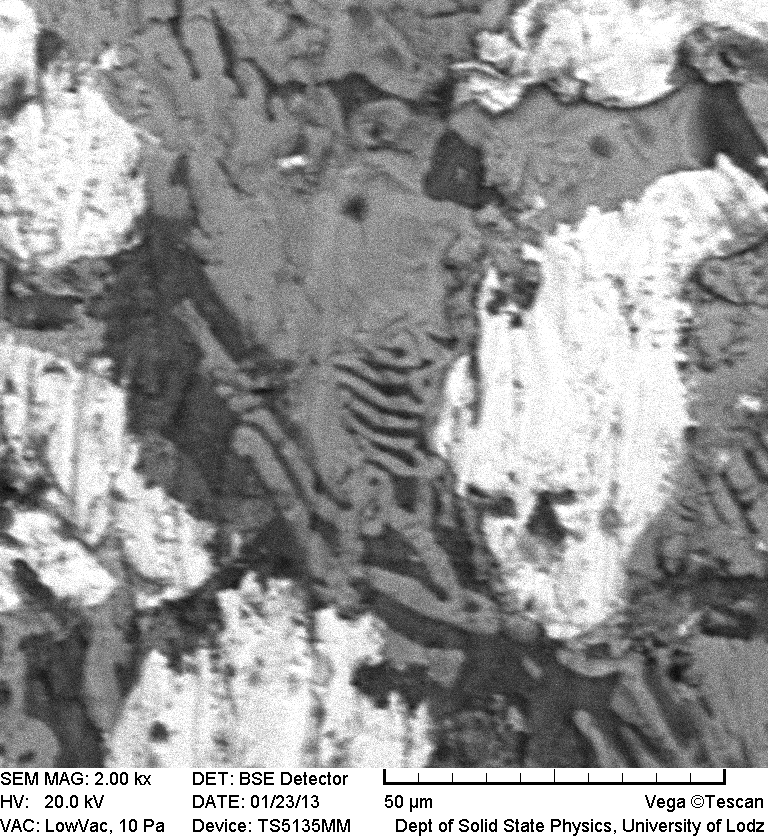

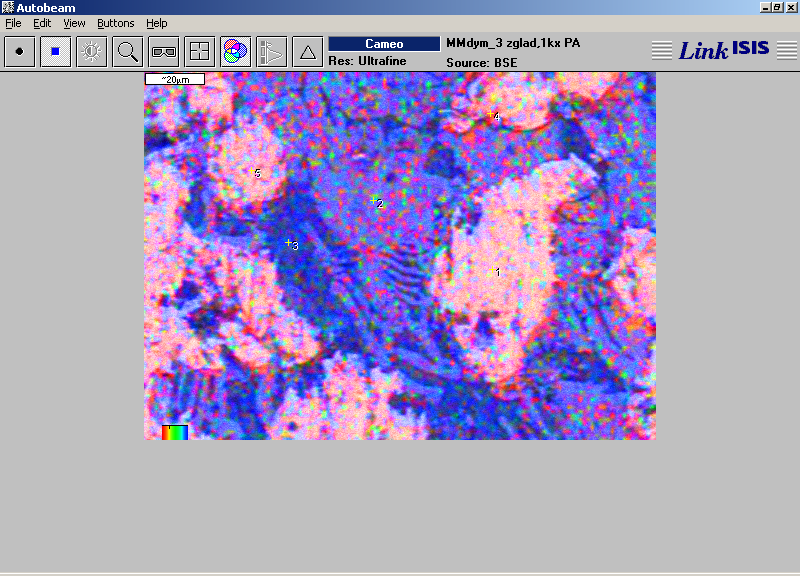

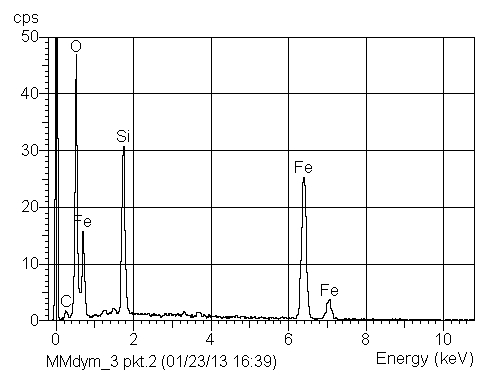

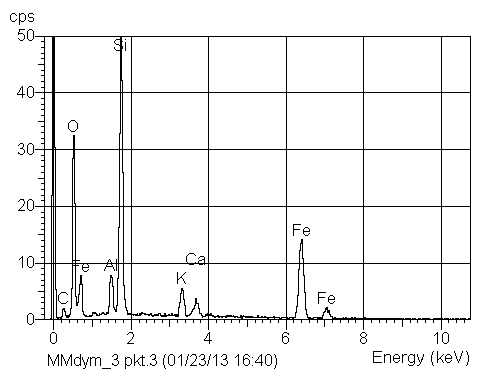

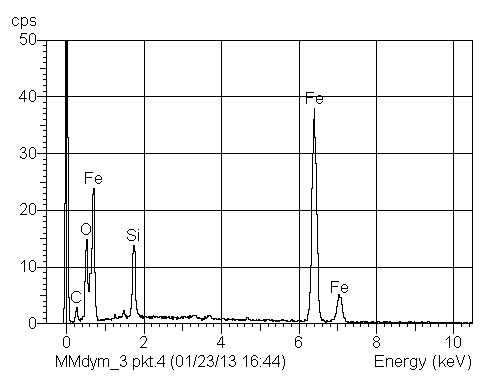

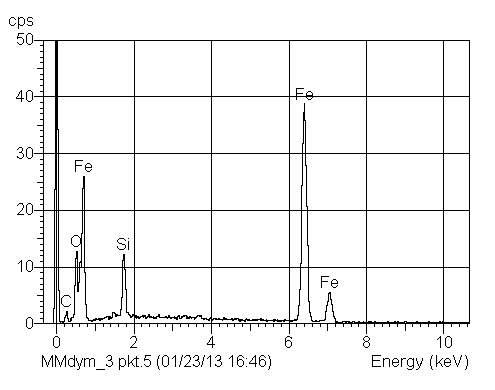

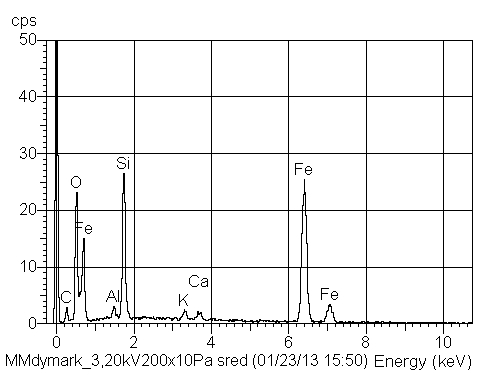

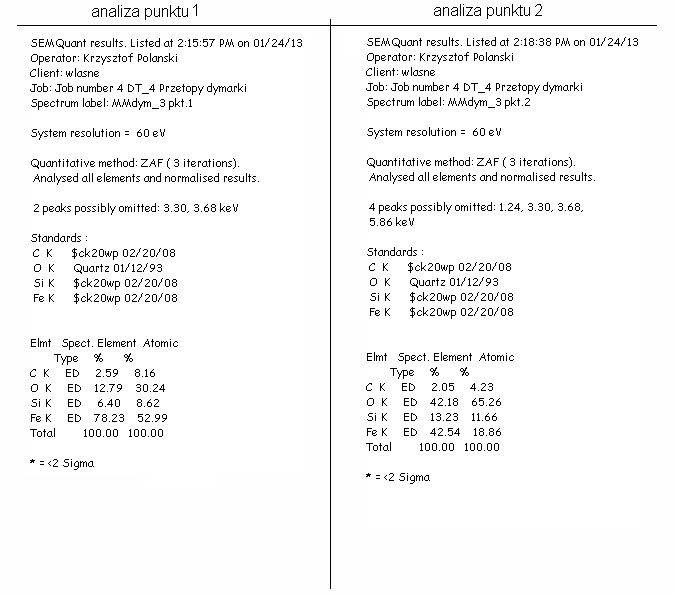

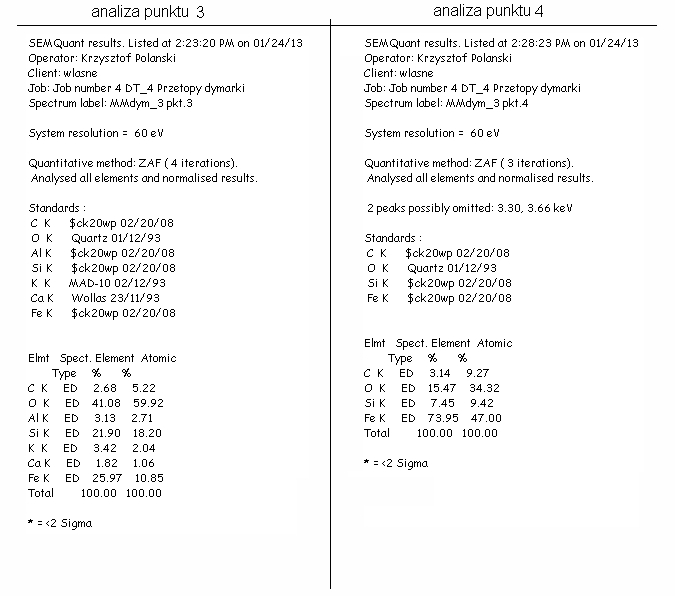

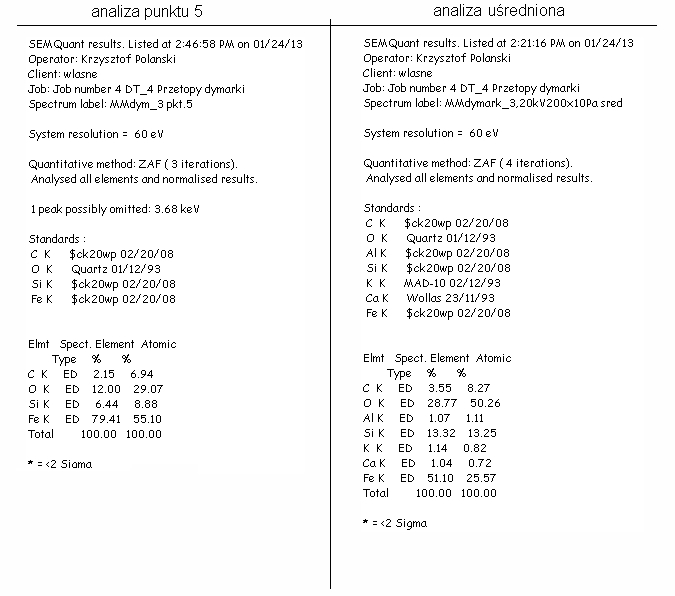

Fotografie powyższe nie pozwalają wydobyć wszystkich detali wartych głębszego zastanowienia się. Odkrywa je dopiero materiał uzyskany w analizie mikroskopowej i chemicznej. Próbki pochodzą z wyprodukowanego przez nas żelaza (fot. 1-3, z 2011r., oraz fot. 4-6 z Biskupina 2012r). Analizę wykonał dr Krzysztof Polański z Katedry Fizyki Ciała Stalego Uniwersytetu Łodzkiego. Badanie składu próbki wykonano metodą mikroanalizy rentgenowskiej EDX. Dla celów pomiarowych wykonano prosty zgład powierzchni próbki i umieszczono ją w skaningowym mikroskopie elektronowym. Obraz (fot. 6) oglądany w modzie elektronów wstecznie rozproszonych (BSE) wykazał niejednorodny rozkład pierwiastków w próbce. Obszary jasne zawierają stosunkowo dużo żelaza w porównaniu z obszarami ciemnymi. Aby przedstawić to ilościowo wykonano na kolejnym zdjęciu (fot. 7 - inny obszar powierzchni z naniesionymi punktami pomiarów) analizę punktową, której wyniki zawarte są w zamieszczonej poniżej tabeli 1. Wyniki podane są w postaci procentu wagowego (kolumna Element) i molowego (kolumna Atomic). Wykonano też mapę rozkładu pierwiastków, w której kolor czerwony oznacza żelazo (0,7 eV), a kolor niebieski krzem (1,74 eV). Do niej także dołączona jest analiza punktowa (tabela 2) Pomiary wykonano w elektronowym mikroskopie skaningowym Vega prod. Tescan wyposażonym w mikroanalizator rtg Link 300 ISIS prod. Oxford Instruments. Analogiczne badania wykonano na próbkach z Biskupina.

fot.7 Struktura ferrytyczna grąpia z rekonstrukcji (fot 1-3) (powiększenie 200x) - fot. Krzysztof Polański, Katedra Fizyki Ciała Stałego, Uniwersytet Łódzki

fot.8 Struktura ferrytyczna grąpia z rekonstrukcji (fot 1-3) (powiększenie 500x) z zaznaczonymi obszarami analizy - fot. Krzysztof Polański, Katedra Fizyki Ciała Stałego, Uniwersytet Łódzki

Tab.1 Analiza próbki zelaza z fot.7 autor - Krzysztof Polański, Katedra Fizyki Ciała Stałego, Uniwersytet Łódzki

fot.9 Struktura ferrytyczna grąpia z rekonstrukcji (fot 1-3) (CAM, powiększenie 500x) z zaznaczonymi obszarami analizy - fot. Krzysztof Polański, Katedra Fizyki Ciała Stałego, Uniwersytet Łódzki

Tab.2 Analiza próbki zelaza z fot.8 autor - Krzysztof Polański, Katedra Fizyki Ciała Stałego, Uniwersytet Łódzki

fot.10 Struktura ferrytyczna grąpia z rekonstrukcji (fot. 6) (powiększenie 60x) - fot. Krzysztof Polański, Katedra Fizyki Ciała Stałego, Uniwersytet Łódzki

fot.11 Struktura ferrytyczna grąpia z rekonstrukcji (fot.6) (powiększenie 200x) - fot. Krzysztof Polański, Katedra Fizyki Ciała Stałego, Uniwersytet Łódzki

fot.12 Struktura ferrytyczna grąpia z rekonstrukcji (fot. 6) (powiększenie 500x) - fot. Krzysztof Polański, Katedra Fizyki Ciała Stałego, Uniwersytet Łódzki

fot.13 Struktura ferrytyczna grąpia z rekonstrukcji (fot. 6) (powiększenie 1000x) - fot. Krzysztof Polański, Katedra Fizyki Ciała Stałego, Uniwersytet Łódzki

fot.14 Struktura ferrytyczna grąpia z rekonstrukcji (fot.6) (powiększenie 2000x) - fot. Krzysztof Polański, Katedra Fizyki Ciała Stałego, Uniwersytet Łódzki

fot.15 Struktura ferrytyczna grąpia z rekonstrukcji (fot.6) (CAM, powiększenie 1000x) z zaznaczonymi obszarami analizy - fot. Krzysztof Polański, Katedra Fizyki Ciała Stałego, Uniwersytet Łódzki

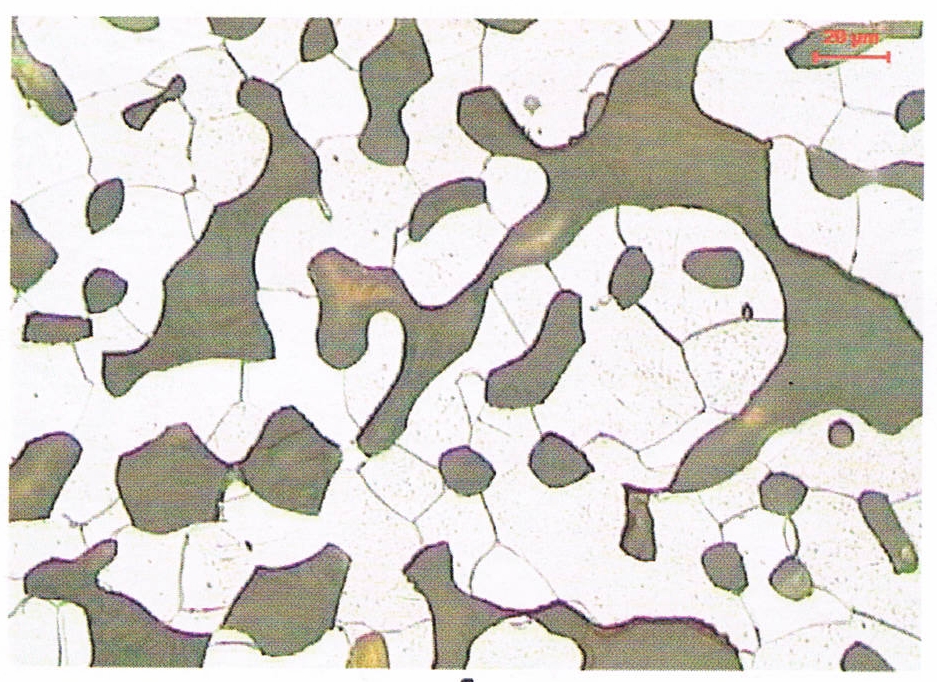

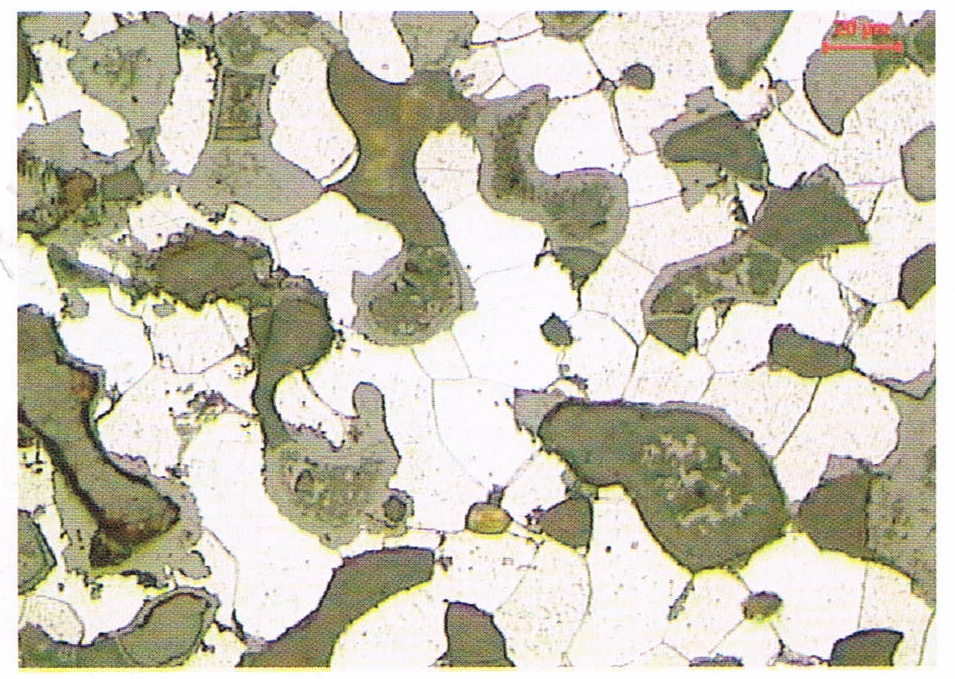

Dla porównania przedstawiam poniżej strukturę ferrytyczną grąpi odnalezionych przez prof. K.Bielenina (Łysa Góra, stanowisko 9). Analizy dokonał prof. Zbigniew Kędzierski i mgr inż. Janusz Stępiński z Wydziału Inżynierii Metali i Informatyki Przemysłowej AGH w Krakowie. Do badań użyto mikroskopu optycznego Leica oraz mikroskopu skaningowego "Stareoscan 120" sprzężonego z mikroanalizatorem rentgenowskim typu EDX. (66, Orzechowski, Suliga, (red.), 2006, str. 178, 179)

fot.16 Struktura ferrytyczna z licznymi wtrąceniami żużla, grąpia ze stanowiska nr. 9, Łysa Góra - fot. Z.Kędzierski, J.Stępiński "50 lat badań nad starożytnym hutnictwem..." pod redakcją I.Suligi, S.Orzechowskiego KTN 2006 r., str. 179

fot.17 Struktura ferrytyczna z licznymi wtrąceniami żużla oraz porami, grąpia ze stanowiska nr. 9, Łysa Góra - fot. Z.Kędzierski, J.Stępiński "50 lat badań nad starożytnym hutnictwem..." pod redakcją I.Suligi, S.Orzechowskiego KTN 2006 r., str. 178

Mimo różnych powiększeń, podobieństwo próbek historycznych i pochodzących z naszej rekonstrukcji jest oczywiste. Liczne wtrącenia żużla i widoczne pory, pozwalają stwierdzić, że porównywane próbki pochodzą z kawałków żelaza, które powstały w bardzo podobnym procesie technologicznym. Niestety nikt ze współczesnych badaczy i rekonstruktorów procesu dymarskiego nie opublikował podobnych materiałów z analizy próbek żelaza pozyskanego we własnym procesie rekonstrukcyjnym. Nie możemy więc porównać naszych umiejętności do warsztatu tytułowanych badaczy starożytnej metalurgii Gór Świętokrzyskich. Szkoda, choć przy okazji nasuwa się złośliwe pytanie - ciekawe dlaczego naukowcy chwalą się ogólnikowo sukcesami swoich prac, a nie publikują podobnych analiz?

Kazimierz Bielenin w ostatniej swojej publikacji tak podsumowuje dorobek dotychczasowych prac rekonstrukcyjnych: "Otrzymanie w piecu kotlinkowym odżużlonego kęsa żelaza już w czasach zamierzchłych okresu lateńskiego, praktykowane powszechnie na terenach pozalimesowej Europy w okresie wpływów rzymskich, to w dzisiejszym pojęciu wielkie osiągnięcie, wielki na owe czasy wynalazek, który odegrał rolę przysłowiowego kroku milowego, pierwszej rewolucji technicznej na drodze rozwoju hutnictwa. Jak tego dokonał nasz starożytny mistrz dymarski, to dla archeologów i metalurgów podstawowe, odrębne pytanie oraz problem i zadanie dla nowej serii badań doświadczalnych. W aktualnej sytuacji istnieje potrzeba wypracowania nowego schematu badawczego z uwzględnieniem wyszczególnionych wniosków wynikających z właściwości samej kotlinki oraz wypełniajacego ją kloca żużla, którego powierzchnia swobodnego krzepnięcia jest swoiście zapisaną kartą ostatniego etapu tego procesu dymarskiego - czego dotąd nie brano pod uwagę." (40, Karbowniczek, 2011, str. 91)

O niczym innym nie mówię i niczego innego nie próbuję zainicjować w ociężałych kręgach archeologicznych.

Marcin Marciniewski

c.d.n.

Zadając sobie ponownie pytanie, czy proces dymarski był procesem pośredniej produkcji żelaza, jako przeciwwagę do wyżej opisanych konsekwencji odnajdywania żużli miseczkowych i analogii do afrykańskiego hutnictwa, przyjmuję ilość świadectw archeologicznych dla metalurgicznego procesu postredukcyjnego. To, że znaleziska wskazują na bliżej nieokreślony proces metalurgiczny to pewne. Czy jednak świadczą o tym, że każda łupa żelazna produkowana w piecach dymarskich podlegała takiemu zabiegowi? Nie sądzę. Niewielka ilość odnajdywanych żużli miseczkowych i niezydentyfikowanych co do ich funkcji jam ze śladami postredukcyjnych zabiegów, nie przekonuje o tym. Proporcje ilości pieców dymarskich i żużli kotlinkowych do metalurgicznych obiektów "innych" i żużli miseczkowych, wskazują raczej na to, że tylko niewielka część tego, co uzyskiwano w piecach dymarskich była poddawana kolejnym zabiegom metalurgicznym. Jakie były więc proporcje między jednym zabiegiem, a drugim - trudno oszacować. Nie można jednak tego drugiego pominąć w analizie sposobu jakim żelazo produkowano. Dlaczego? Zwiększajnie wydajności lub/i jakości produktu warsztatów hutniczych w procesie postredukcyjnym, świadczy o opanowaniu wieloetapowych i skomplikowanych procesów, które wykonywano dla uzyskania produktu finalnego jakim było żelazo kowalne. Podnosi to w złożonej ocenie poziom technologiczny warsztatu naszych przodków. Jeżeli więc był wysoki, to czy, albo czemu nie, zakończony był produkcją gotowych wyrobów? Czy tak świetni metalurdzy nie pokusiliby się na jeszcze jeden etap procesu - wyrób narzędzi żelaznych, broni, ozdób, etc. Sztuka kowalska w kulturze przeworskiej była dobrze opanowana, więc co mogło stanąć na przeszkodzie rozszerzenia produkcji żelaznego kombinatu? Czemu nie ma w znaleziskach licznych wyrobów żelaznych albo gdzie się podziały jeżeli wykonano w przeszłości? Może archeolodzy rozwiążą zagadkę i znajdą odpowiedzi na pytania o odbiorców żelaznej produkcji. Czy była skierowana na eksport, czy też na lokalny rynek? Czy może nasi przodkowie byli wykorzystywani albo wręcz przymuszani do pracy na potrzeby imperium rzymskiego? Czy jednak pod mieczami z niego wykutymi, imperium padło z ręki barbarzyńców? Dla kogo produkowano żelazo świętokrzyskie? Ha! Najpierw odpowiedzmy na pytanie: jak je produkowano. Zróbmy to możliwie dokładnie, w zgodzie z logiką, fizyką i chemią.

c.d.n.

Marcin Marciniewski

(...)

Wielokrotnie, mimo trwających trochę ponad rok prac rekonstrukcyjnych, słyszałem pytanie - czy udało mi się uzyskać żelazo i ile go uzyskałem? Pytający zapewne chcieli ocenić, czy jestem blisko umiejętności starożytnych hutników czy raczkuję dopiero. Gdy próbuję sam sobie odpowiedzieć jaką umiejętność produkcji żelaza posiedli nasi przodkowie, jak na tym tle wyglądają moje prace i gdzie jestem w wyścigu do rozwiązania starożytnej zagadki, wpadam w pułapkę natrętnej analizy, od której ciężko się uwolnić. Przy tym podświadomie lokuję swoją pozycję - "za" lub "przed" dokonaniami współczesnej nauki i dotychczsowych rekonstrukcji. Kosmos. Tymczasowo ucinając spekulacje na ten temat informuję - uzyskałem żelazo, w sposób i w ilości potwierdzający moją teorię budowy pieca, preparacji rudy i kwestii dmuchu. Macie na to dowód m.in. na fotografiach zamieszczonych wyżej. Jestem jednak daleki od zachwytu nad tym co uzyskałem i wiem ile pracy przede mną w najbliższym sezonie rekonstrukcyjnym. By należycie się do niego przygotować staram się poznać warsztat dymarski moich przodków analizując odkrycia archeologiczne i weryfikując dotychczasowe teorie dotyczące umiejętności naszych prahutników.

Jaką ilość żelaza mógł wyprodukować w jednym piecu starożytny hutnik w Górach Świętokrzyskich na przełomie er? Jaką jego ilość wyprodukowano w całym zagłębiu hutniczym? Czy możemy ją oszacować przez pryzmat przychodów i rozchodów wsadu i odpadu? Jestem zdania, że niestety na te pytania na razie brak odpowiedzi. Nawet przybliżonych. Nie mamy wystarczających danych o materiale wsadowym. Na tym etapie badań mogę zaryzykować stwierdzenie, że nasi przodkowie nie wyprodukowali 11 tysięcy ton żelaza. Wydaje mi się to mało prawdopodobne. Osłabia to ich pozycję w naszej wyobraźni? Może tylko trochę. Na pewno pomniejsza olbrzymią masę wyprodukowanego żelaza, do której przedwcześnie przyzwyczaili nas naukowcy. Może jednak po głębszej analizie zbliżyłem się do realiów procesu i historii tego regionu? Nie wiem i dlatego wciąż zadaję sobie i Wam kolejne pytania. Czy wyobrażacie sobie 11 tysięcy ton żelaza handlowego? Nawet współcześnie jest to astronomiczna ilość, która w przewrotnym zestwieniu daje 13,75 kg żelaza z metra kwadratowego świętokrzyskiego okręgu hutniczego. Pozwoliłoby to na pokrycie obszaru 800 km2 blachą o grubości ponad 1,5 mm! W tamtych czasach można było wyprodukować z niego ponad 1,5 mln rzymskich mieczy. Każdy z nich wart był majątek. Czy aż tak liczna była armia w nie wyposażona? Co zrobili nasi przodkowie z fortuną jaką warte było wyprodukowane żelazo? Czy zostały na naszych ziemiach namacalne ślady idylli handlowej trwającej osiem wieków? Nie można przeciez założyć, że kilka znalezionych skarbów z rzymskimi monetami jakoś tą niewiadomą wyjaśnia.

Może upraszczam pewne wątki i niepotrzebnie wkraczam na terytorium historyków, gdzie nie czuję się najpewniej ale mam wrażenie, że produkcja żelaza była dużo niższa niz zakładano dotychczas. Nie skuszę się o żaden szacunek. Nawet zgrubny. Muszę chociazby przed tym zbadać żużel, którym otoczone są starożytne grąpie. Znalazłem żelazo z takim żużlem i przekazałem je do WUOZ w Kielcach. Nie sądze by zdążono je poddać analizie. Może zwrócę się z prośbą o wypożyczenie znaleziska do celów badawczych... Czego bym w nim szukał? Przede wszystkim interesowałaby mnie zawartość FeO i Fe2O3 w żużlu oraz obecność jakichkolwiek wtrąceń pierwotnych minerałów wsadowych. Żużel otaczający żelazo pochodzi najprawdopodobniej z częśći szybowej pieca, więc różni się od żużli znajdywanych w kotlinkach. Jego analiza pozwoliłaby porównać oba i tym samym stworzyłaby szansę na syntezę procesu. Może udałoby się odtworzyć przepis na materiał wsadowy i zaproponować przebieg procesu wytopu? Tymczasem musze zadowolić się tym co mam.

(...)

Spróbujmy mimo powyższego podsumować dorobek naukowców zajmujących się rekonstrukcją procesu produkcji żelaza w piecach kotlinkowych z rejonu Łysogór. Pierwszy scenariusz procesu produkcji i jego wydajności naszkicował M.Radwan. Posługiwał się przy tym bardzo ogólnymi sformułowaniami, które pochopnie anektował archeolog K.Bielenin. Ten zaś podpierając się wybiórczymi znaleziskami, "poszedł na skróty" i przedstawił model świętokrzyskiego pieca dymarskiego. Wzbogacił go przy tym w rekonstrukcję procesu dymarskiego. Według K.Bielenina, do takowego pieca, zbudowanego z cegieł (choć nikt w tych czasach i długo po nich w tym miejscu świata, nie znał technologii budowania czegokolwiek z cegieł, a cegieł mogących potwierdzić budowę takiego pieca bez oczywistych wątpliwości, nie znaleziono), po uprzednim zasypaniu węglem drzewnym kotlinki (choć nikt nie dowiódł, jak umieszczony tam wstępnie węgiel mógł się wypalić bez stwierdzonego dostępu tlenu) wsypywano naprzemiennie węgiel drzewny (choć nie można wykluczyć, że nie była to tylko jedna warstwa) rozkruszoną i wyprażoną rudę żelaza (choć nikt nie znalazł ani kawałka takiej rudy in situ w piecu i w żużlu). Przez dysze (których nikt nigdy nie znalazł, a jedynie dowodził, że otwory znalezione w polepie są śladami po nich) za pomocą miechów (których nikt nigdy nie znalazł ale twierdził, że ślady po również nieznalezionych dyszach są wystarczającym dowodem na istnienie miechów) wtłaczano powietrze do środka pieca. Spalający się węgiel drzewny wydzielając olbrzymie ilości ciepła i gazów redukujacych, topił skałę płonną, a ona spływając w dół odsłaniała gąbczastą bryłę żelaza (której nigdy nie znaleziono). Żużel spływał do kotlinki swobodnie krzepnąć (choć nie uzasadniono nigdy jaki cud pozwalał dokładnie oddzielić mu się od wsadu z góry pieca), a żelazo, które powstawało nie spływało do żużla (choć nikt nie wyjaśnił dlaczego) i wisiało nad wyraźnie odseparowanym od niego żużlem (choć nikomu nie udało sie tego dowieść ani nawet logicznie wytłumaczyć). K.Bielenin twierdził, że w części szybowej pieca na skutek upłynnienia skały płonnej tworzyło się zawisające żelazo w postaci łupy. Poza błędnym posadowieniem przez Bielenina łupy poniżej poziomu dysz dmuchowych (wbrew prawom fizyki i odnotowanemu w rekonstrukcji rozkładowi temperatur) nie jest to do końca oderwana od realiów propozycja, bo podobne efekty wytopów opisywano w dokumentacji wytopu w pochodzących z XXw. piecach dymarskich w Afryce i nasze rekonstrukcję również dają taki efekt. J.Łapott w wydanej w 2008 roku książce "Pozyskiwanie żelaza w Afryce Zachodniej na przykładzie ludów masywu Atakora" opisuje kilka sposobów o jakich zasłyszał podczas swoich długoletnich badań w zachodniej Afryce. Techniki jakie mamy przy tej okazji poznać są wielce zróżnicowane. Afrykanie posługują się dmuchem sztucznym lub naturalnym, rudę kruszą lub mielą na pyłek, budują piece małe i wielkości chaty. Jedno jest pewne. Mimo, że zamieszkują bardzo niewielki obszar, dużo mniejszy w zasięgu geograficznym niż obszar starożytnego hutnictwa w Europie, są świadectwem, że nie ma wspólnej technologii produkcji żelaza w piecach dymarskich. Wręcz przeciwnie - jest ich wiele i znacznie się różnią. Na początku XX w. według Filasiewicza odnotowano ponad 140 różnych metod produkcji żelaza w piecach dymarskich na terenie Afryki.

S.Orzechowski publicznie zarzucił mi, że moje propozycje i technologia oderwane są od realiów badań i absolutnie nie pokrywają się z wypracowaną przez naukowców badających starożytne hutnictwo Europy technologią, budową pieca i procesem w nim zachodzącym. Ja natomiast dając jako przykład ludy masywu Atakora twierdzę, że to właśnie m.in. K.Bielenin i kontynuujący jego prace S.Orzechowski pochopnie zawęzili wymienione wyżej aspekty do sztucznie wyznaczonych przez siebie granic. Różnorodne ślady archeologiczne znajdywane na terenie Europy, Polski, a nawet samego świętokrzyskiego regionu starożytnego hutnictwa dowodzą mocne zróżnicowanie technologii. Jeżeli różni się ślad podziemny czyli kotlinka i żużel, dlaczego nie miałby się różnić proces w jakim powstały i część nadziemna? Przedwcześnie założony przez K.Bielenina model pieca, jest na przestrzeni dziejów broniony przez archeologów z wyjątkowym uporem i wręcz zaciekłością. Wystarczy przeczytać pracę habilitacyjną K.Bielenina, by przekonać się z jaką łatwością krytykował wszystkich mających inne niż on zdanie. Ostatnie jego wypowiedzi są jednak bardziej stonowane.

Stawiam więc do uczciwej oceny swoją teorię i doświadczenia. Wbiłem się nimi jak klinem w teorię od lat serwowaną przez świat nauki, łamiąc niepisaną zasadę zakazu występowania amatorów przed szereg zawodowców, bez ich wcześniejszego namaszczenia. Zaproponowałem drewnianą konstrukcję pieca. Zbudowałem go wykorzystując do tego chociażby kamienną siekierę. W tamtych czasach przecież niemalże wszystko przez ludzi było wyrabiane z drewna przy użyciu najprostszych narzędzi. Oblepiłem piec polepą lessową wymieszaną z sieczką, tak jak wszyscy w tamtych czasach oblepiali w ten sam sposób swoje chaty i budynki gospodarskie. Zaproponowałem oprócz węgla, drewno jako paliwo. Przecież zawsze nim było. Podkreśliłem rolę gazu drzewnego. Zamiast marnotrawić go w mielerzach, zaprzągłem go do pracy w piecu. Napełniłem piec zmieloną i odpowiednio spreparowaną rudą, dl której idealnym materiałem wyjściowym jest śmietana hematytowa. Użyłem do tego realnej, mocno zróżnicowanej chemicznie surowej rudy. Odseparowałem w strumyku, to co z urobku najcenniejsze i optymalne dla procesu. Redukowałem cierpliwie rudę w piecu, którego konstrukcja jest banalnie prosta i niezawodna. Stworzyłem warunki do długotrwałej redukcji, wskazałem i potwierdziłem w praktyce miejsce odkładania się żelaza metalicznego w szybowej części pieca. Żużel który upłynniam i spuszczam do kotlinki jest niezwykle ubogi w żelazo. Uzyskałem żelazo podobne do grąpi znajdywanych przez archeologów. Umożliwiłem tworzenie powierzchni swobodnego krzepnięcia żużla i uzasadniłem jego jednorodny skład chemiczny. Zapobiegłem przedostawaniu się bryłek rudy do kotlinki. Ślady jakie wygenerowałem po zakończeniu procesu są dokładnie takie same jak te, które znajdują archeolodzy. Nie potrzebowałem cegieł, miechów, dysz i manipulacji teoretycznym składem rudy. Nad wydajnością procesu uzyskania żelaza i obfitym spływem żużla nadal pracuję i mam świadomość, że to nie będzie krótkotrwały proces, bo realizuję go sam, w wolnych chwilach, z milczącą krytyką archeologii i metalurgii. Nie zrażam się tym. Jestem na dobrej drodze.

c.d.n

Marcin Marciniewski